引 言

目前防腐领域所使用的重防腐涂料大多数都属于高可挥发性有机物(VOC)含量涂料涂料品牌网,涂料中的VOC通常对人体造成伤害,同时也具有可燃性,容易对环境和健康造成很大威胁。据统计,目前我国每年涂料涂装行业排入到大气的有机溶剂约为100万t,不但会污染环境,也造成资源的大量浪费。2018年国务院发布关于《打赢蓝天保卫战三年行动计划》的通知。文件指出2020年7月1日起在重点区域,涂料、胶黏剂领域VOCs将纳入环境保护税征收范围。关于VOCs限值,欧美发达国家在此之前对防腐蚀涂料已经出台相关要求,欧盟在2013年要求VOCs含量为<300 g/L,美国在1998年要求VOCs含量为<450 g/L,我国国标(GB 30981-2014)提出VOCs含量为390~720g/L。

水性涂料使用水来替换溶剂型涂料中的有机溶剂,最大的优势是VOC含量低,环保性好,是未来防腐涂料的重要的一个发展方向。美国、欧洲等国家和地区很早之前已经开始大范围推广使用水性防腐涂料,该涂料占防腐涂料总量的50% 以上,而我国作为防腐涂料制备和涂装的大国仅在10%左右。因此,研制出高性能水性防腐涂料已势在必行。

水性环氧防腐涂料是现阶段广泛用于工业腐蚀防护的一种高效涂料,目前的研究主要集中于对环氧树脂改性、环氧树脂与固化剂的相容性、颜填料和助剂的应用以及水性环氧树脂乳液生产工艺的改进等方面。但所制备的水性环氧防腐涂料存在交联密度低、容易闪锈、耐强酸或强碱性能差等种种问题。本研究使用高环氧当量水性环氧乳液和低环氧当量水性环氧乳液复配,以氨基树脂固化剂,研制了一种高性能、低VOC的水性防腐涂料,具备优异的耐高温、耐各种化学品性等性能,在散热器、水箱及钢结构等领域有广阔的应用前景。

1

涂料制备

(1)研磨颜料浆

在配料缸中依次加入去离子水、分散剂、润湿剂、颜料、填料,搅拌均匀后,倒入实验室用小型砂磨机中,加入适量锆珠,研磨分散到刮板细度20 μm以下,静置消泡后,过滤出料,得到涂料水性颜填料浆。

(2)涂料制备

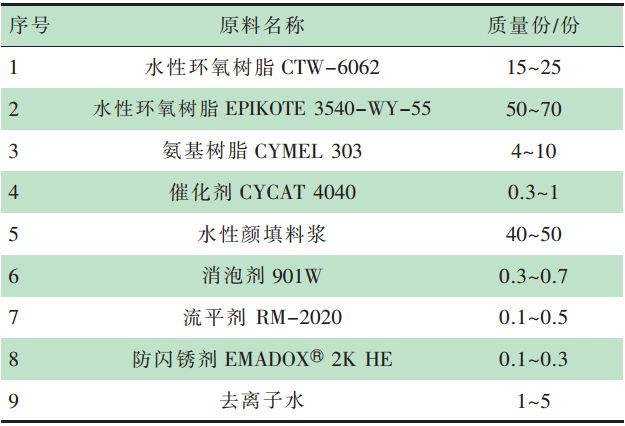

在配料缸中加入的水性环氧乳液、氨基树脂及催化剂按配方量分散均匀,然后加入制备的水性颜填料浆,搅拌状态下加入消泡剂、流平剂等助剂,分散均匀;最后加入适量水,调整黏度得到水性环氧防腐涂料。参考配方如表1所示。

表1 水性环氧防腐涂料配方

(3)施工工艺

施工工艺包括喷涂和烘烤,工序为:在表面处理后的底材上喷涂制备好的水性防腐涂料,先在80 ℃下烘烤 15min,然后升至 120℃下烘烤 25min,最后在180℃下烘烤30min,即得到试板。

2

结果与讨论

(1)树脂对涂层防腐蚀性能的影响

水性环氧防腐涂料通常由亲水性的环氧乳液和亲水固化剂构成。与其他水性防腐涂料相比,由于水性环氧防腐涂料中的环氧树脂含有环氧基、羟基等官能团,使其耐化学品性优异、耐热性好、具有不错的附着力,能满足工业涂装领域的不同施工要求,因此在防腐领域被大量使用。市场上常见的环氧树脂-氨基固化剂体系,由于其交联密度低,因此其耐温、耐溶剂和耐化学品性能欠佳。在采用相同固化剂的情况下,水性环氧乳液的环氧当量越大,其交联密度越高,耐化学介质性能越好。

本研究选用高环氧当量(g/Eq为1600~2000)的水性环氧乳液(EPIKOTE 3540-WY-55)作为主体树脂,但交联密度大,涂层的力学性能会下降,同时施工后涂层在低温下密闭放置容易发生开裂。水性环氧乳液树脂(CTW-6062)为固体环氧树脂经乳化工艺制备而成的环氧乳液,其环氧当量(g/Eq为910~1020),广泛用于金属底材的防腐涂装。

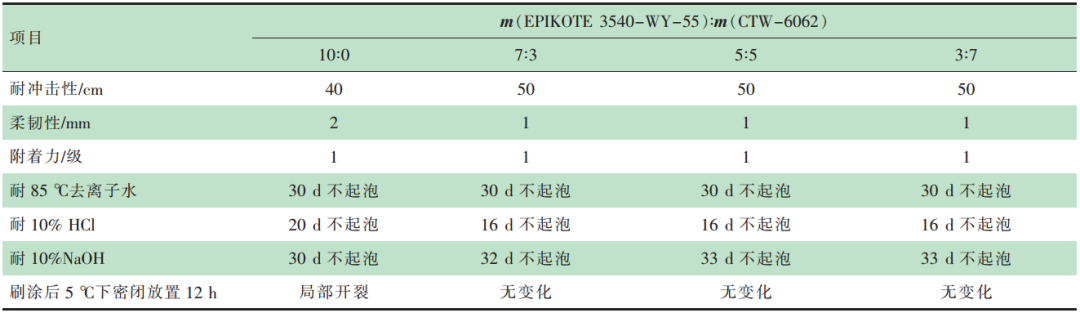

因此,本实验选用水性环氧乳液(EPIKOTE 3540-WY-55)与水性环氧乳液树脂(CTW-6062)进行复配,通过试验得到 2种树脂的最佳质量比,结果见表2。

表2不同树脂比例对涂膜性能的影响

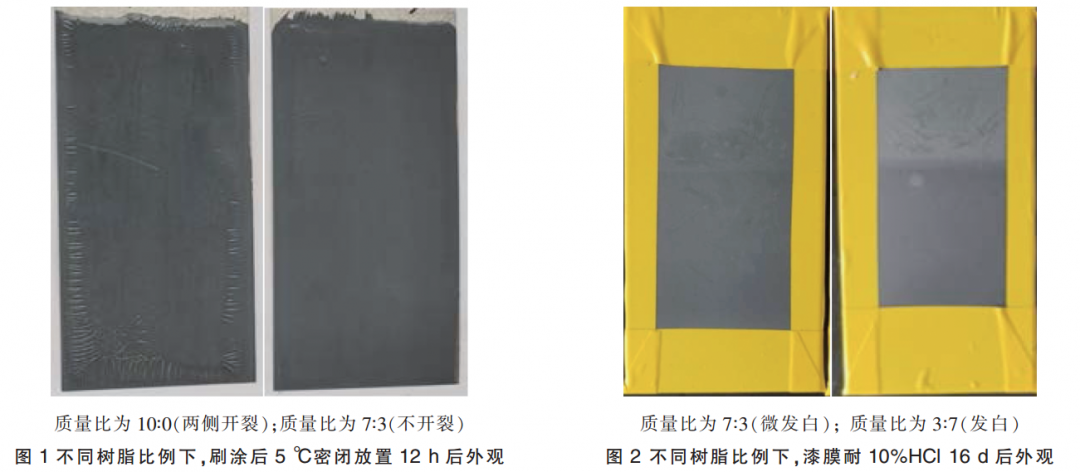

由表2和图1可知,当水性环氧乳液(EPIKOTE 3540-WY-55)的加量较多时,涂膜的力学性能较差,同时低温(5℃)密闭放置后,涂层也容易发生开裂。当体系中引入适量的低环氧当量环氧乳液(CTW-6062)时,力学性能有所提高,低温不开裂,但耐酸性能有所下降。图2是EPIKOTE 3540-WY-55与CTW-6062质量比分为7:3和3:7时,耐10%HCl 16d后的外观图。

从图2可以看出,CTW-6062加量太大时,涂层被酸浸泡后有明显的发白现象,这可能由于CTW-6062加量提高后涂层的交联密度降低,导致耐酸性能变差。考虑到CTW-6062加入到体系中会降低涂层的交联密度,因此在保证涂层低温不开裂的前提下,需要尽量降低其用量。综上所述,选择水性环氧乳液(EPIKOTE 3540-WY-55)与水性环氧乳液(CTW-6062)质量比为7:3时,涂膜综合性能优异。因此,选择m(EPIKOTE 3540-WY-55)∶m(CTW-6062)为7:3。

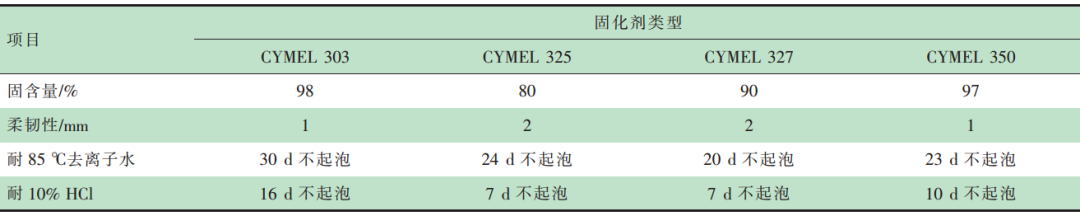

(2)固化剂种类对涂层防腐蚀性能的影响

目前氨基树脂作为固化剂主要包括不同醚化种类和不同醚化度的三聚氰胺甲醛树脂,如:高度甲醚化三聚氰胺树脂(CYMEL 303、CYMEL 350)、高亚胺基甲醚化三聚氰胺树脂(CYMEL 325、CYMEL 327)、部分甲醚化三聚氰胺树脂等。

本研究对不同种类甲醚化三聚氰胺甲醛树脂进行了考察。根据不同固化剂的使用要求,在使用固化剂CYMEL 303、 CYEML 350时添加1% CYCAT 4040,其余情况未加催化剂,结果见表 3。

表3不同种类氨基树脂对漆膜性能的影响

从表3可以看出,CYMEL 303、CYMEL 350,其固含量相对较高,释放的VOC低。CYMEL 325、CYMEL 327其结构中含有大量烷氧基/亚胺基等功能基团,无需外加酸性催化剂即可固化,漆膜硬度高,但固化膜柔韧性相对较差,VOC 含量偏高,同时耐介质性能较差。CYM EL303与CYM EL350均为高度甲醚化三聚氰胺树脂,但CYM EL350甲基化程度比CYMEL 303低,其除烷氧基外还含有一定量的羟甲基和亚氨基,耐介质性能相对较差。结果表明,选用CYMEL 303作为固化剂综合性能较优。

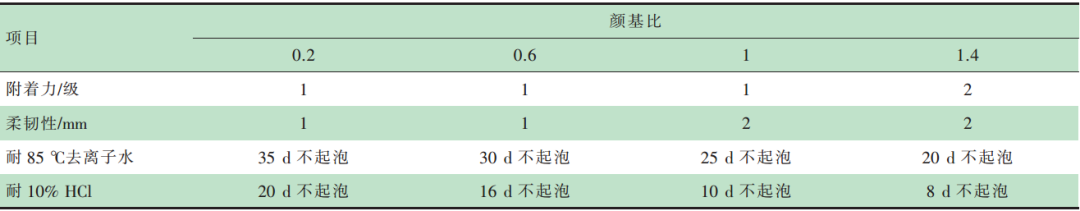

(3)颜基比对涂层防腐蚀性能的影响

颜基比(P/B)是重防腐涂料配方设计中不可忽视的因素。当颜基比低时,对树脂和固化剂的填充程度较低,导致涂料体系的致密性较低,因此耐腐蚀介质渗透性下降,耐化学品性能会部分下降,且涂料成本上升;若颜基比过高,颜填料无法被树脂完全包覆,部分颜填料颗粒游离在树脂空间结构空隙之外,导致涂层与基材之间的结合受到影响,其他耐性以及物理机械性能也会下降。以水性环氧乳液EPIKOTE 3540-WY-55、CTW-6062作为水性涂料基体树脂,选择CYMEL 303作为固化剂,保持其他组分含量不变,通过试验调整涂料颜基比,选择最优条件下的颜基比,结果见表4。

表4 颜基比对涂料性能的影响

从表 4可以看出,发现颜基比>1 时,耐水、耐盐酸变差;颜基比为0.2时,耐水性能、耐酸性能有部分提高,但涂料成本较高;因此,在保存一定的力学性能及耐化学介质性能的情况下,颜基比为0.6时综合性能较优。

(4)防闪锈剂对涂层防腐蚀性能的影响

水性性涂料在基材表面干燥时,容易产生闪锈。添加防闪锈剂能够抑制腐蚀产生。实验过程中考察不同防闪锈剂对性能的影响。实验结果见表5。

表5 防闪锈剂对涂料性能的影响

由表5可知,亚硝酸钠为水性防腐涂料最为常用的防闪锈助剂,由于闪锈现象是一般都由电化学作用引起的,使用这类具有还原性的物质来释放负电荷对金属基材的防锈有很大的帮助,加量为配方总重量的0.2%时即可抑制闪锈,但这类物质由于离子性太强,大量添加导致漆膜耐水性明显变差。Raybo 60是含有有机锌螯合物和亚硝酸钠盐混合物,防锈能力较单独使用亚硝酸钠稍差,加量0.5%时即可抑制闪锈环氧防腐材料,但加入后依然会导致耐水性能下降。

FA-179为有机锌螯合物,添加后对涂层耐水性影响不大,但防闪锈能力较差,在加量1%时才能完全抑制闪锈。EMADOX ® 2K HE为双组分防闪锈剂,分为2K/1和2K/plus,两组分需在搅拌下分别加入到涂料中,2K/1含有亚硝酸盐,2K/plus中含有具有疏水长链的有机胺,由于疏水链段的存在使其对漆膜耐水及耐盐雾等性能影响不大,在加量为0.2%(两组分质量比1:1)时具有优异的防闪锈效果。因此,选择EMADOX ® 2K HE作为防闪锈剂较优。

(5)水性环氧防腐涂料性能

根据以上讨论结果,研制得到性能优异的水性环氧防腐涂料。性能测试结果见表6。

表6 水性环氧防腐涂料主要性能

结 语

(1)以m(EPIKOTE 3540-WY-55)∶m(CTW-6062)为7:3为基料,以氨基树脂CYMEL 303为固化剂,颜基比为0.6,防闪锈剂为EMADOX ® 2K HE加量为0.2%(两组分质量比1:1),研制出水性环氧防腐涂料;

(2)所研制的水性环氧防腐涂料,具有良好的物理机械性能以及优异的防腐性能、耐化学品性能以及耐温性能。与此同时环氧防腐材料,该涂料以水为分散介质,VOC含量低,可广泛用于散热器、水箱及钢结构领域,是一种具有推广应用前景的水性防腐防腐涂料。

微信扫一扫打赏

微信扫一扫打赏