V法铸造由于其不使用黏结剂,落砂简便,造型材料的耗量低,造型简单效率高,对环境较友好等优点,得到了不错的发展[1]。

由于V法工艺的特殊性金属型铸造涂料,V法涂料不仅需要满足传统砂型涂料的一些基本性能,如较好的悬浮稳定性、较优的涂层质量、较高的耐火度、以及高温下对金属液的低润湿度和反应性,还需要具备一些区别于砂型涂料的特殊性能。

1.涂料的种类

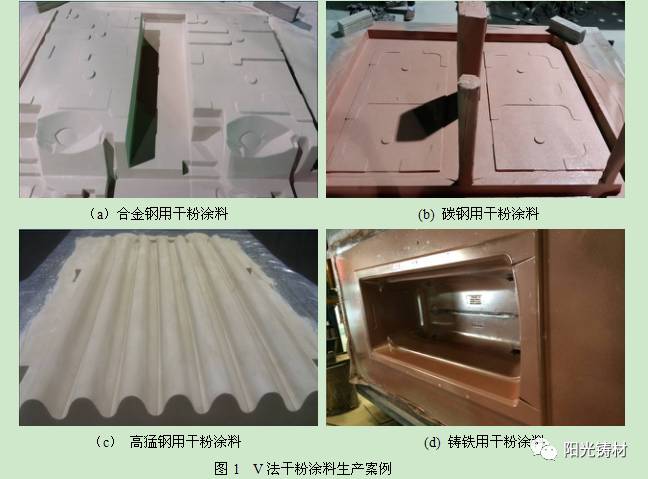

现有的V法干粉涂料种类如表1所示,涂料现场使用效果如图1所示。

表1 V法干粉涂料种类表

涂料

适用材质

波美度

(Be)

比重

(g/ml)

24h悬浮性

(%)

V-1

合金钢铸件

100-110

2.0-2.1

≥98

V-2

碳钢铸件

100-110

1.9-2.0

≥98

V-3

高锰钢铸件

90-100

1.6-1.7

≥98

V-4

铸铁件

80-90

1.3-1.5

≥98

2.涂料的作用

2.1防止粘砂

铸型在真空的作用下缺乏防止粘砂的气氛,且型砂的润湿角小,砂粒间呈点接触,加之抽真空,几乎不存在铸型背压,很容易产生粘砂。因此,涂料便成为了防止粘砂最有效的方法,避免了金属液与砂子接触。

选用高耐火度的骨料,提高涂料的干强度和耐磨性,减少裂纹并确保涂层的完整性,有助于防止铸件粘砂,提高铸件表面质量。

2.2保持铸型与型腔之间的压差

薄膜烧失后,由于铸型和型腔中具有同等的压力而容易发生变形或者塌箱的情况。因此,V法涂料需要起到保持铸型与型腔之间压差的作用。

增加涂层的厚度和致密度,有助于确保砂箱的密封性,提高铸型的稳定性,避免塌箱。

2.3防止冲砂

浇筑过程中,砂子易被金属液冲入型内,表现为砂眼或多肉现象。

提高涂料的高温附着性能,并确保涂料能充分烘干,有助于防止冲砂现象的产生。

2.4帮助气体的排出

生产过程中,砂芯、型腔、金属液、薄膜、涂料都会产生气体。适当的提高涂料透气性有利于气体透过涂料排出型腔。减少憋气、气孔等缺陷的产生。

增加涂料的流平性,降低涂层表面的堆积,并通过耐火骨料的合理配级,有利于提高涂层的透气性,降低铸件气孔的风险。

3.涂料的性能特点

V法干粉涂料与普通砂型涂料相比需具备以下特殊性能:1)使用便捷易存放。2)快速干燥。3)与塑料薄膜有良好的附着性能。4)较低的发气量。

3.1便捷性

使用过程中,只需在干粉涂料中加入适量的载液,快速搅拌5~10min后,涂料即可成型并确保状态稳定。便捷的使用性能,降低了客户的操作难度,更确保了现场生产的高效稳定。

其次,干粉涂料整体不含任何的溶剂,便于出口及运输,相对低廉的运输价格也降低了客户的生产成本。

此外,干粉涂料性状稳定,保质期达1年之久,便于客户的库存周转。

3.2快干性

V法涂料由于直接用于EVA(乙烯-乙酸乙烯共聚物)塑料薄膜,不能采用高温烘干,所以涂料能否在常温或低温环境下快速干燥就成为了影响生产效率的重要因素。

表2 铸铁穿裆线造型周期时间分布表

工序/时间(s)

上型

下型

展膜(自动展膜)

30

30

烤膜

60

30

覆膜(气动)

120

20

涂料喷涂

80

40

涂料烘干(鼓风机辅吹)

120

100

加砂震实(密封、定量)

60

60

覆背膜(人工)

20

20

表2为国内典型的铸铁件穿档线造型周期时间分布,可以看出涂料的喷涂和烘干时间占据总时间的30%(上型)和47%( 下型),严重制约了造型效率。

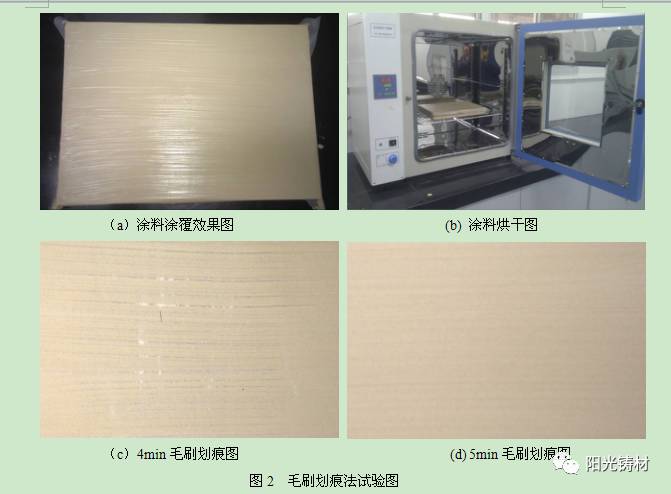

3.2.1 毛刷划痕法

采用毛刷划痕法对V法涂料进行快干性测试。测试方法为:将鼓风干燥箱内升温至50℃左右,使其保持在50℃±2℃,敞开箱门,形成半封闭式的烘干环境;将薄膜固定于平板上并涂覆涂料,涂层厚度保持在0.5mm,将平板放入烘箱内并用秒表计时;经过4min后每隔1min从烘箱内取出平板,并用毛刷划痕法评定涂层的干燥性。

涂层在0.5mm厚度的情况下,50℃烘干4分钟,涂层表面划痕量少但较明显,当烘干时间达到5分钟后,划痕不明显,涂料整体基本干燥。

也就是说,常规低温烘干状态下,涂料能保证在5min以内基本自干,涂层整体光滑、平整,且不会因为收缩速度的不一致而产生开裂和剥落的情况,达到了较理想的自干速度。

3.2.2 溶剂挥发速率测试

现有技术中,尚没有针对V法涂料干燥速度的量化方法。因此,我们发明了一种检测V法涂料中溶剂挥发速率的方法,并申报专利涂料品牌网,为V法涂料干燥速度的快慢,提供了判定方法。

测试方法为:将鼓风干燥箱升温至50℃,并采用水银温度计校正温度,使其保持在50℃±1℃。将EVA薄膜固定于平面玻璃板上,将带有薄膜的玻璃板放入50℃的干燥箱内,烘干后将玻璃板放入干燥皿内冷却至室温并称重,反复操作直至玻璃板衡重。将V法涂料稀释至75波美度并涂覆于衡重薄膜上,涂层厚度控制在0.3~0.4mm,涂覆完后测定此时玻璃板的质量M,将玻璃板放入50℃干燥箱内并用秒表计时,经过5min后取出玻璃板测定质量M1,之后继续将玻璃板放入干燥箱,每半小时取出玻璃板测定质量,直至质量衡重后记录为M2,计算涂料中溶剂的挥发率。涂料中溶剂挥发率的计算公式为:

溶剂挥发率(%)=(M-M1)/(M-M2) (1)

式中: M—涂覆完涂料后玻璃板的质量(g);

M1—涂覆完涂料后的玻璃板50℃烘5min后的质量(g);

M2—涂覆完涂料后的玻璃板50℃烘至衡重的质量(g)。

我们将合金钢用V法涂料以及合金钢醇基砂型涂料进行溶剂挥发速率的对比测试,测试结果如表3所示。

表3 溶剂挥发率测定结果表

涂料

V法涂料

醇基砂型涂料

M(g)

1076.8

1085.4

M1(g)

1071.9

1082.0

M2(g)

1070.6

1078.9

涂料中溶剂挥发率(%)

79.03

52.31

由此可见,V法涂料较传统砂型涂料而言,溶剂的挥发率更大,通过数据量化对比,也证明了V法涂料在快速干燥方面的优异性能。

3.3附着性能

V法铸造涂料必须与EVA塑料薄膜有良好的附着性能,同时所添加的材料不能与薄膜起反应,以避免塑料薄膜溶化。

为了与薄膜形成良好的强度,可以通过两种方法来解决,一种是在涂料中添加一些与塑料薄膜有粘性的,如聚乙烯或聚醋酸类高分子化合物,但此类化合物自身粘度较大,容易破坏涂料的整体状态,添加需适量;另一种方法是增加涂料中粘结剂的加入量,但这会导致涂料在高温下释放出更多的气体,因此在保证强度的同时,也要严格控制好涂料的发气量,尽可能避免铸件气孔的出现,达到附着性和发气性的平衡点。

通过划格法来判定涂料的附着性,测定方法为:先按快干性试验方法将涂料涂覆于平板上并烘干,在干燥后的带有平板及EVA薄膜的涂层上,使用切割刀与涂层表面呈45°左右划定格数,划痕的深度要贯穿涂层,规格为20cm*20cm的矩形,其中每个划格的大小为2cm*2cm的矩形,以剥落的格数来判定涂料的附着性。

通过划格法的测试可知,两种粘结体系涂料的附着性能差异不大。涂料整体无一格脱落,仅在划线边缘和网格交叉部位有少许剥落,且剥落的面积小于5%的划格面积,证明两种粘结体系与薄膜之间的附着性能均较为理想。

3.4

低发气量

涂料中的黏结剂容易造成涂料在高温下释放出大量的气体,增加了铸件气孔的可能。因此,在涂料粘结体系的选择上,我们不仅需要关注涂料与薄膜之间的附着性能,同时也要严格控制好涂料的发气量。

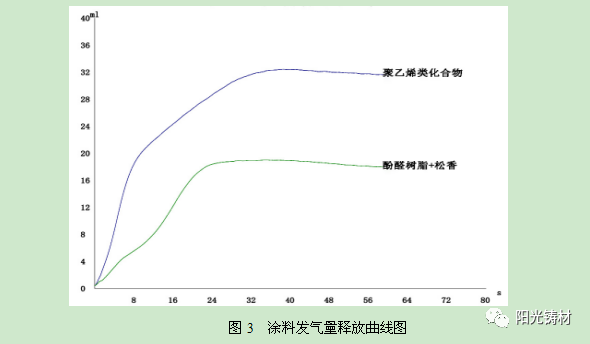

根据标准JB/T9226-2008采用FQX-2000型高智能发气性测试仪对两种粘结体系的发气量进行了测定,测试结果如图3所示。

从测定结果不难看出,在附着性能近似的情况下,聚乙烯类黏结剂的发气量要大得多,瞬时的发起速率也远大于酚醛树脂+松香,容易引起铸件气孔的出现。

因此,选用酚醛树脂复配松香的粘结体系,能确保涂层与薄膜间形成良好的附着性能,并且不会过分增大涂料的整体发气量,有助于避免铸件气孔的产生。

4.涂料的应用

4.1高锰钢件上的应用

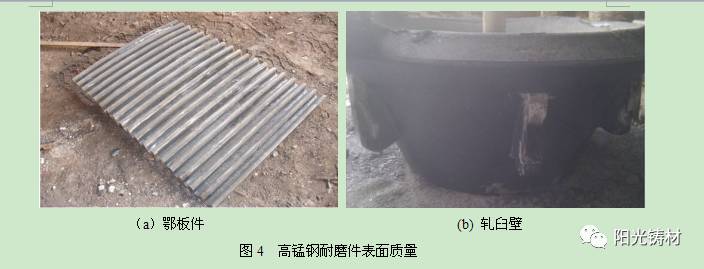

重庆某铸造厂,使用V法铸造工艺生产高锰钢耐磨件,产品主要以轧臼壁及各规格的鄂板件为主。

由于路途较远,出于降低运输成本的考虑,选用干粉涂料进行生产。生产过程中,涂料采用刷涂的涂覆工艺,波美度控制在70左右。鄂板件由于尺寸较小,壁厚较薄,涂刷一遍涂料,涂层厚度控制在0.4mm左右,涂刷完成后在60°的热风环境下吹干,4min后涂料基本干燥,手摸涂层不掉粉。轧臼壁尺寸和壁厚相对较大,涂料第一遍涂刷完成后,从干燥处开始补刷第二遍,施涂过程中涂层均一,涂料附着力较好,不流淌,涂层厚度控制在0.7mm左右,在60°热风下吹6min后基本干燥,涂料附着牢固。

开箱后,涂层能自行剥落,铸件表面光洁,无明显的粘砂和气孔问题,说明涂料的耐火度达到了要求,铸件表面质量如图4所示。

4.2铸铁件上的应用

国外某客户,使用V法铸造工艺生产工程机械配件,产品包含了灰铁件和球铁件。

出于产品出口的考虑,选用了干粉涂料进行生产。生产过程中,涂料采用喷涂的涂覆工艺,喷涂过程中,喷枪需与薄膜间保持一定的距离,喷枪移动时,保持缓慢而匀速,以免涂层厚度不均。涂料喷涂时金属型铸造涂料,波美度控制在60左右,整体喷涂一遍,涂层厚度控制在0.4mm左右。

开箱后,大部分的涂料层基本已自行剥落,铸件表面光洁,工人清砂的难度低,铸件表面质量如图5所示。

5.结论

对于V法铸造工艺而言,涂料的使用是至关重要的环节。而好的V法铸造工艺用干粉涂料需具备以下性能特点:

1)涂料使用便携、运输方便、存放性能良好。

2)涂料具有较快的干燥速度,常规低温烘干状态下,能在5min以内基本自干,且溶剂的挥发速率远大于传统砂型涂料。

3)涂料与薄膜有较好的附着性能,且能很好的控制发气量。

微信扫一扫打赏

微信扫一扫打赏