1.本发明涉及航空航天抗冲击涂料应用领域,具体涉及一种环氧基改性纳米二氧化硅增强聚脲涂料及其制备方法。

背景技术:

2.聚脲弹性体是一种环保型新材料,具有力学强度高、固化快、附着力好、硬度可调、对湿度和温度不敏感等优点,同时具有绿色环保、毒性小、无污染等特点。喷涂聚脲弹性体是由异氰酸酯组份(简称a组份)与氨基化合物(简称b组份)反应生成的一种弹性体物质。预聚物和半预聚物是有端氨基或者端羟基化合物与异氰酸酯反应制得的。其中,b组份必须是由端氨基树脂和端氨基扩链剂组成的,在端氨基树脂中,不得含有任何羟基成分和催化剂。近年来聚脲材料广泛应用于防护结构上,用来提高结构在冲击载荷下的抗冲击能力。虽然抗冲击能力得到一定改善,但是在涂层厚度一定的情况下,喷涂聚脲弹性体的抗冲击能力并没有达到预期效果,很难满足实际的需求。

3.因此,在聚脲中添加增强相成为近期研究的热点,寻找合适的增强相成为当今急需解决的问题。

4.纳米二氧化硅因粒子尺寸小,微孔多,表面活性高,具有提高光洁度、抗老化的性能,且纳米二氧化硅在高温下有高稳定性等优良性能,但其因纳米二氧化硅表面有大量活性羟基,亲水性强,易形成附聚体或二次聚集,不利于其在材料中分散而失去应有对聚合物的结构与性能,而环氧基改性纳米二氧化硅溶胶是环氧基官能化的纳米二氧化硅溶胶,主要用于胶粘剂中,环氧基以化学键的形式与纳米二氧化硅相连接,增大纳米二氧化硅粒子之间的位阻,减少粒子之间的团聚,增强纳米二氧化硅与有机介质的相容性,其特点是分散性好,基本以单个粒子的形式分散在溶液中;分散的溶剂主要是醇类,如乙醇、异丙醇、正丁醇或氯仿、甲苯、二甲苯等,也可以根据需要分散在其它一些有机单体中或者齐聚物中或者环氧单体中。

技术实现要素:

5.结合现有技术的特点并针对现有技术的不足,本发明的目的是提供一种环氧基改性纳米二氧化硅增强聚脲涂料及其制备方法,通过该方法制备得到的聚脲弹性体涂料,不仅提高粒子的疏水性,通过增大二氧化硅粒子之间的位阻,改善其在涂料中的分散性,解决了纳米二氧化硅在聚合物中容易团聚的问题,而且b组分中聚醚胺含有活泼的氢原子,可与环氧基反应,使环氧基开环生成羟基,生成的羟基再与环氧基起醚化反应,最后生成网状聚合物,达到增强聚脲涂料性能的目的,使得最终制备的聚脲涂料具有优异的抗冲击和力学性能。

6.为了实现上述目的,本发明采用的技术方案如下:

7.本发明的一种环氧基改性纳米二氧化硅增强聚脲涂料的制备方法,包括以下步骤:

8.所述的环氧基改性纳米二氧化硅增强聚脲涂料,包括a组分和b组分;

9.s1:将脱水后的聚醚多元醇和异氰酸酯混合均匀,进行预聚,然后加入稀释剂、环氧基改性纳米二氧化硅进行搅拌稀释,得到a组分;

10.s2:将脱水后的聚醚胺、胺类扩链剂,混合均匀,得到b组分。

11.所述的环氧基改性纳米二氧化硅增强聚脲涂料的制备方法中,脱水工艺为:在100~130℃,-0.1mpa真空下脱水1.5~4h。

12.所述的s1中,预聚为在80~95℃的反应釜内进行,以惰性气体保护,以减少副反应发生。

13.所述的s1中,异氰酸酯优选为二异氰酸酯,更优选为二苯甲烷-4,4

’‑

二异氰酸酯(mdi)、异佛尔酮二异氰酸酯(ipdi)、六亚甲基二异氰酸酯(hdi)中的一种或几种,占a组份的质量分数为55%~70%。

14.所述的s1中,聚醚多元醇为聚己内酯多元醇(pcl)、聚醚多元醇、聚烯烃多元醇中的一种或几种,占a组份的质量分数为25%~40%。

15.所述的s1中,稀释剂为碳酸丙烯酯、邻苯二甲酸二丁酯(dbp)、邻苯二甲酸二辛脂(dop)中的一种或几种,占a组份的质量分数为0.5%~5.5%。

16.所述的s1中,环氧基改性纳米二氧化硅占a组分的质量分数为0.1%~5%。

17.所述的s2中,混合均匀,采用机械搅拌法,搅拌转速为1000r/min~1500r/min,搅拌过程中,对搅拌体系充氮气进行保护,减少副反应的发生,混合均匀的时间优选为2~3h。

18.所述的s2中,聚醚胺选用d2000、cga-d230、cga-d2000、t5000、cga-t403、cga-t5000中的一种或几种,占b组份的质量分数为60%~70%。

19.所述的s2中,胺类扩链剂选用moca、二乙基甲苯二胺(detda)、unilink 4200、异佛尔酮二胺(ipda)中的一种或几种,占b组份的质量分数为30%~40%。

20.当选择异氰酸酯种类为mdi-50时,所选胺类扩链剂为二乙基甲苯二胺(detda)和unilink 4200;当所选异氰酸酯种类为六亚甲基二异氰酸酯(hdi)时,所选胺类扩链剂为二乙基甲苯二胺(detda)。

21.本发明的环氧基改性纳米二氧化硅增强聚脲涂料,采用上述制备方法制得,其抗冲击强度为439~605kj/m2,拉伸强度为8~17mpa,断裂伸长率为69~241%,杨氏模量为83~235mpa。

22.本发明的环氧基改性纳米二氧化硅增强聚脲涂料的使用方法为:将a组分和b组分,分别置于双组份喷枪料筒中,对待喷涂位置进行喷涂;按体积比,a组分:b组分=(1~1.05):1。

23.所述的喷涂,采用气动胶枪,气压为6~7.5bar。

24.对本发明的环氧基改性纳米二氧化硅增强聚脲涂料的测试方法为:分别以金属基材和聚四氟乙烯板为基板,将a组分和b组分,分别置于双组份喷枪料筒中,喷涂在基板上,静置,在室温条件下固化7~14天,自然固化后,将固化在聚四氟乙烯板的环氧基改性纳米二氧化硅增强聚脲涂料制成标准拉伸样件,进行拉伸实验,测定拉伸性能;将经过喷涂在金属基材的环氧基改性纳米二氧化硅增强聚脲涂料进行冲击,测定抗冲击性能。

25.所述的金属基材,表面刷涂金属专用底漆,刷涂后置于通风处静置4h,再进行环氧基改性纳米二氧化硅增强聚脲涂料的喷涂。

26.本发明以环氧基改性纳米二氧化硅溶胶为添加剂,在聚脲弹性体制备过程中,将添加剂加入到a组份中,环氧基改性纳米二氧化硅在a组份中进行简单复合,后在喷涂过程中与b组份中的胺类发生化学反应,增强相与聚脲以共价键连接,提高添加剂与聚脲弹性体涂料之间的结合力,增强了聚脲弹性体涂料的抗冲击性。

27.纳米二氧化硅具有量子效应、表面效应、小尺寸效应及宏观量子隧道效应,表面存在着大量的不饱和残键以及活性基团与环氧树脂的极性基团发生物理化学交联,能以远大于范德华力的作用力形成更理想的界面,利于应力的传递吸收,达到增韧的效果。相比于传统的聚脲弹性体材料,采用环氧基改性纳米二氧化硅作为聚脲的增强相,会显著提升聚脲弹性体材料的力学性能,在拉伸强度、冲击强度等方面有明显提升。

28.并且,将环氧基改性纳米二氧化硅溶胶运用在聚脲喷涂中,b组份中的聚醚胺还可作为环氧的固化剂,与a组份中微量的环氧基改性纳米二氧化硅中的环氧基反应,达到增强聚脲涂料强度的目的。

附图说明

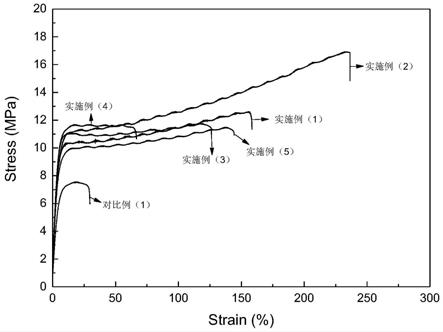

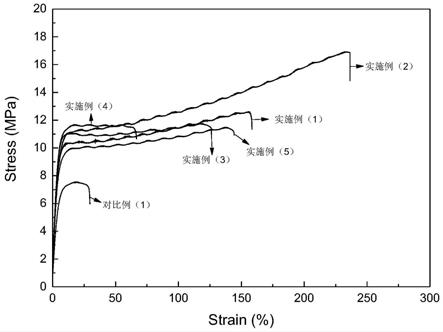

29.图1为本发明对比例1和实施例(1)~实施例(5)的抗冲击性能测试实验结果;

30.图2为本发明对比例1和实施例(1)~实施例(5)的拉伸性能测试实验结果。

具体实施方式

31.下面结合实施例对本发明作进一步的详细说明。

32.以下实施例中,喷涂采用将a、b组份分别置入双组份喷枪料筒中,将聚脲弹性体涂料分别喷涂到金属基材和聚四氟乙烯板上,静置。

33.喷涂使用气动胶枪,气压为7.5bar;所使用的金属基材尺寸为100mm

×

2.5mm

×

2mm,表面刷涂金属专用底漆,刷涂后置于通风处静置4h。

34.以下实施例中,环氧基改性纳米二氧化硅增强聚脲涂料测试方案包括以下步骤:

35.(1)将制得的环氧基改性纳米二氧化硅增强聚脲涂料在室温条件下固化7~14天,待其自然固化。

36.(2)将制得的环氧基改性纳米二氧化硅增强聚脲涂料制成标准拉伸样件,进行拉伸实验;将经过喷涂后的金属试件进行冲击。

37.其中,环氧基改性纳米二氧化硅增强聚脲涂料拉伸设置的拉伸速率为5mm/min;抗冲击测试设置的冲击速度为3.8m/s,锤体选择简支梁25j。

38.以下实施例,采用的环氧基改性纳米二氧化硅溶胶(epoxy-silica),自上海玖特纳米材料科技有限公司购买,溶胶中纳米二氧化硅尺寸为20nm,质量浓度为40wt%。

39.对比例1

40.(1)厚度为2.5mm的聚脲弹性体涂料制备方法包括以下步骤:

41.实施例1中a组份和b组份各原料的含量

[0042][0043]

步骤(1):金属基材表面预处理:采用800~1000目的砂纸将金属基材表面打磨至光洁,然后将打磨后的金属基材放入无水乙醇溶液中,并使用超声清洗对金属基材进行表面清洗1~2h,超声频率为100khz,清洗结束后将金属基材放入60℃~80℃的烘箱中烘干1~2h备用;

[0044]

步骤(2):在烘干后的金属基材表面刷涂金属表面专用底漆,刷涂厚度为0.2mm,刷涂后静置4h备用;

[0045]

步骤(3):分别称取质量分数为68.5%的mdi-50,质量分数为29.5%的pcl-220cpb,质量分数为2%的碳酸丙烯酯,将其置于真空烘箱中,在110℃~120℃、-0.1mpa的条件下真空脱水3h;将脱水后的mdi-50、pcl-220cpb加入反应釜中,在85℃、充氮气的条件下预聚4.5h;预聚进行到3.5h时加入脱水后的碳酸丙烯酯且进行机械搅拌1小时,转速为1400r/min;预聚后冷却至65℃得到a组份;

[0046]

步骤(4):分别称取质量分数为54.4%的d2000,质量分数为9.5%的t5000,质量分数为23.2%的detda质量分数为12.9%的unilink4200,将其置于真空烘箱中,在110℃~120℃、-0.1mpa的条件下真空脱水3h;将脱水后的材料加入到反应釜中,在65℃、充氮气的条件下机械搅拌2h使其混合均匀,得到b组份。

[0047]

实施例1

[0048]

实施例1中a组份和b组份各原料含量

[0049][0050]

步骤(1):金属基材表面预处理:采用800~1000目的砂纸将金属基材表面打磨至光洁,然后将打磨后的金属基材放入无水乙醇溶液中,并使用超声清洗对金属基材进行表面清洗1~2h,超声频率为100khz,清洗结束后将金属基材放入60℃~80℃的烘箱中烘干1~2h备用;

[0051]

步骤(2):在烘干后的金属基材表面刷涂金属表面专用底漆,刷涂厚度为0.2mm,刷涂后静置4h备用;

[0052]

步骤(3):质量分数为68.5%的mdi-50,质量分数为29.5%的pcl-220cpb,质量分数为2%的碳酸丙烯酯,质量分数为0.1%的环氧基改性纳米二氧化硅溶胶,其置于真空烘箱中,在110℃~120℃、-0.1mpa的条件下真空脱水3h;将脱水后的mdi-50、pcl-220cpb、epoxy-silica加入反应釜中,在85℃、充氮气的条件下预聚4.5h;预聚进行到3.5h时加入脱水后的碳酸丙烯酯和环氧基改性纳米二氧化硅溶胶且进行机械搅拌1小时,转速为1400r/min;预聚后冷却至65℃得到a组份;

[0053]

步骤(4):分别称取质量分数为54.4%的d2000,质量分数为9.5%的t5000,质量分数为23.2%的detda,质量分数为12.9%的unilink4200,将其置于真空烘箱中,在110℃~120℃、-0.1mpa的条件下真空脱水3h;将脱水后的材料加入到反应釜中,在65℃、充氮气的条件下机械搅拌2h使其混合均匀,得到b组份。

[0054]

实施例2

[0055]

实施例2中a组份和b组份各原料含量

[0056]

[0057][0058]

与实施例1不同的是环氧基改性纳米二氧化硅(epoxy-silica)的含量。

[0059]

实施例3

[0060]

实施例3中a组份和b组份各原料含量

[0061][0062]

与实施例1不同的是环氧基改性纳米二氧化硅(epoxy-silica)的含量。

[0063]

实施例4

[0064]

实施例4中a组份和b组份各原料含量

[0065][0066]

与实施例1不同的是环氧基改性纳米二氧化硅(epoxy-silica)的含量。

[0067]

实施例5

[0068]

实施例5中a组份和b组份各原料含量

[0069][0070]

与实施例1不同的是环氧基改性纳米二氧化硅(epoxy-silica)的含量。

[0071]

实施例6

[0072]

一种环氧基改性纳米二氧化硅增强聚脲涂料的制备方法,包括以下步骤:

[0073]

步骤(1):称取聚醚多元醇、异氰酸酯和稀释剂进行脱水,脱水是在120℃,真空-0.1mpa的条件下脱水3h;

[0074]

步骤(2):将脱水后的聚醚多元醇与异氰酸酯在反应釜中混合均匀后,在油浴条件下90℃预聚,反应期间进行氮气保护,以减少副反应的发生,得到a组份预聚物,然后加入稀释剂和环氧基改性纳米二氧化硅溶胶进行搅拌,得到a组分;

[0075]

其中,本实施例中异氰酸酯为六亚甲基二异氰酸酯(hdi),占a组份的质量分数为60.4%;本实施例采用的聚丙二醇(ppg-1000),占a组份的质量分数为35.5%;稀释剂为邻苯二甲酸二丁酯(dbp),占a组份的质量分数为4%,环氧基改性纳米二氧化硅溶胶占a组份的质量分数为0.1%。

[0076]

步骤(3):将聚醚胺、胺类扩链剂在120℃,真空-0.1mpa的条件下脱水2h;

0.1mpa的条件下脱水3h;

[0098]

步骤(2):将脱水后的聚醚多元醇与异氰酸酯在反应釜中混合均匀后,在油浴条件下90℃预聚,反应期间进行氮气保护,以减少副反应的发生,得到a组份预聚物,然后加入稀释剂和环氧基改性纳米二氧化硅溶胶进行搅拌,得到a组分;

[0099]

其中,本实施例中异氰酸酯为六亚甲基二异氰酸酯(hdi),占a组份的质量分数为60.4%;本实施例采用的聚丙二醇(ppg-1000),占a组份的质量分数为35.5%;稀释剂为邻苯二甲酸二丁酯(dbp),占a组份的质量分数为4%,环氧基改性纳米二氧化硅溶胶占a组份的质量分数为0.1%。

[0100]

步骤(3):将聚醚胺、胺类扩链剂在120℃,真空-0.1mpa的条件下脱水2h;

[0101]

将脱水后的聚醚胺、胺类扩链剂在反应釜中混合3h,混合采用机械搅拌法,搅拌转速为1300r/min,搅拌过程中,对搅拌体系充氮气进行保护,减少副反应的发生,得到b组份;

[0102]

本实施例中聚醚胺为cga-d230和d2000两种按3:1混合,占b组份的质量分数为65%;本实施例中胺类扩链剂为二乙基甲苯二胺(detda),占b组份的质量分数为35%。

[0103]

对比例2

[0104]

一种环氧基改性纳米二氧化硅增强聚脲涂料的制备方法,包括以下步骤:

[0105]

步骤(1):称取聚醚多元醇、异氰酸酯和稀释剂进行脱水,脱水是在120℃,真空-0.1mpa的条件下脱水3h;

[0106]

步骤(2):将脱水后的聚醚多元醇与异氰酸酯在反应釜中混合均匀后,在油浴条件下90℃预聚,反应期间进行氮气保护,以减少副反应的发生,得到a组份预聚物,然后加入稀释剂和环氧基改性纳米二氧化硅溶胶进行搅拌,得到a组分;

[0107]

其中,本实施例中异氰酸酯为异佛尔酮二异氰酸酯(ipdi),占a组份的质量分数为54.4%;本实施例采用的聚醚多元醇为聚烯烃多元醇,占a组份的质量分数为40%;稀释剂为邻苯二甲酸二丁酯(dbp),占a组份的质量分数为5.5%,环氧基改性纳米二氧化硅溶胶占a组份的质量分数为0.1%。

[0108]

步骤(3):将聚醚胺、胺类扩链剂在120℃,真空-0.1mpa的条件下脱水2h;

[0109]

将脱水后的聚醚胺、胺类扩链剂在反应釜中混合3h,混合采用机械搅拌法涂料品牌网,搅拌转速为1200r/min,搅拌过程中,对搅拌体系充氮气进行保护,减少副反应的发生,得到b组份;

[0110]

本实施例中聚醚胺为cga-d230,占b组份的质量分数为70%;本实施例中胺类扩链剂为moca和异佛尔酮二胺(ipda)两种按1:1混合,其总量占b组份的质量分数为30%。

[0111]

该实施例在喷涂过程中,涂料无法在底材上迅速固化,产生流挂、厚度不均匀的问题;说明当异氰酸酯占a组分的含量降低时,涂料的反应体系会出现反应不完全的问题,导致b组份中胺类物质无法与a组份中的异氰酸根完全反应,产生缺陷。

[0112]

对比例3

[0113]

一种环氧基改性纳米二氧化硅增强聚脲涂料的制备方法,包括以下步骤:

[0114]

步骤(1):称取聚醚多元醇、异氰酸酯和稀释剂进行脱水,脱水是在120℃,真空-0.1mpa的条件下脱水3h;

[0115]

步骤(2):将脱水后的聚醚多元醇与异氰酸酯在反应釜中混合均匀后聚脲涂料测试,在油浴条件下90℃预聚,反应期间进行氮气保护,以减少副反应的发生,得到a组份预聚物,然后加入稀释剂和环氧基改性纳米二氧化硅溶胶进行搅拌,得到a组分;

[0116]

其中,本实施例中异氰酸酯为六亚甲基二异氰酸酯(hdi),占a组份的质量分数为60.4%;本实施例采用的聚丙二醇(ppg-1000),占a组份的质量分数为35.5%;稀释剂为邻苯二甲酸二丁酯(dbp),占a组份的质量分数为4%,环氧基改性纳米二氧化硅溶胶占a组份的质量分数为0.1%。

[0117]

步骤(3):将聚醚胺、胺类扩链剂在120℃,真空-0.1mpa的条件下脱水2h;

[0118]

将脱水后的聚醚胺、胺类扩链剂在反应釜中混合3h,混合采用机械搅拌法,搅拌转速为1300r/min,搅拌过程中,对搅拌体系充氮气进行保护,减少副反应的发生,得到b组份;

[0119]

本实施例中聚醚胺为cga-d230和d2000两种按1:4混合,占b组份的质量分数为65%;本实施例中胺类扩链剂为moca和异佛尔酮二胺(ipda)两种按1:1混合,其总量占b组份的质量分数为35%。

[0120]

该实施例在喷涂过程中,涂料在基材上产生分层、流挂、厚度不均匀的问题,说明体系反应过快,在涂料未接触到基材时已经出现固化现象,导致a、b组份混合不均匀,产生缺陷。

[0121]

施工方法:

[0122]

(1)将对比例1和实施例1~9中的a组份和b组份按体积比1.01:1装入双组份料筒中,并通过喷枪喷到底材上,固化后在底材表面形成聚脲弹性体涂层,其中设定喷枪的压力为7.5bar,喷涂成膜的聚脲弹性体涂层在室温条件下养护10天;

[0123]

(2)冲击测试

[0124]

将对比例1和实施例1~9中得到的聚脲弹性体材料,通过简支梁冲击试验机进行抗冲击测试,记录实验数据分析材料的抗冲击性能变化;

[0125]

(3)拉伸测试

[0126]

将对比例1和实施例1~9中得到的聚脲弹性体材料,切割成标准拉伸试样,通过电脑伺服拉伸实验机进行拉伸测试,记录实验数据分析材料的拉伸性能变化。

[0127]

表1占a组分不同含量的环氧基改性纳米二氧化硅制备的聚脲涂层冲击强度

[0128][0129]

表2占a组分不同含量的环氧基改性纳米二氧化硅制备的聚脲涂层拉伸强度

[0130][0131]

为了能够更直观的看到其影响变化,占a组分的不同含量的环氧基改性纳米二氧化硅聚脲涂层冲击强度见图1,占a组分的不同含量环氧基改性纳米二氧化硅聚脲涂层拉伸强度见图2,通过上表并结合图,说明当环氧基改性纳米二氧化硅含量在0.2%时,聚脲涂层抗冲击强度为554.94kj/m2,相对于纯聚脲涂层抗冲击性能提升了15.36%;聚脲涂层的拉

伸强度为16.94mpa,断裂伸长率为240.93%,相对于纯聚脲涂层拉伸强度提升了124.07%,断裂伸长率提升了706.06%。当环氧基改性纳米二氧化硅含量在0.5%时,聚脲涂层抗冲击强度为604.76kj/m2,相对于纯聚脲涂层抗冲击强度提升了25.72%;聚脲涂层的拉伸强度为11.69mpa,断裂伸长率为69%,相对于纯聚脲涂层拉伸强度提升了54.63%,断裂伸长率提升了130.85%。

技术特征:

1.一种环氧基改性纳米二氧化硅增强聚脲涂料,其特征在于,在a组分中,含有环氧基改性纳米二氧化硅。2.根据权利要求1所述的环氧基改性纳米二氧化硅增强聚脲涂料,其特征在于,环氧基改性纳米二氧化硅占a组分的质量百分比为0.1%~5%。3.根据权利要求1所述的环氧基改性纳米二氧化硅增强聚脲涂料,其特征在于,环氧基改性纳米二氧化硅增强聚脲涂料包括a组分和b组分,按体积比,a组分:b组分=(1~1.05):1;a组分包括的原料及各个原料的质量百分比为:聚醚多元醇为25%~40%,异氰酸酯为55%~70%,稀释剂为0.5%~5.5%,环氧基改性纳米二氧化硅为0.1%~5%;b组分包括的原料及各个原料的质量百分比为:聚醚胺为60%~70%,胺类扩链剂为30%~40%。4.根据权利要求3所述的环氧基改性纳米二氧化硅增强聚脲涂料,其特征在于,所述的异氰酸酯为二苯甲烷-4,4

’‑

二异氰酸酯、异佛尔酮二异氰酸酯、六亚甲基二异氰酸酯(hdi)中的一种或几种;和/或,所述的聚醚多元醇为聚己内酯多元醇、聚醚多元醇、聚烯烃多元醇中的一种或几种;和/或,所述的稀释剂为碳酸丙烯酯、邻苯二甲酸二丁酯、邻苯二甲酸二辛脂中的一种或几种;和/或,所述的聚醚胺选用d2000、cga-d230、cga-d2000、t5000、cga-t403、cga-t5000中的一种或几种;和/或,所述的胺类扩链剂选用moca、二乙基甲苯二胺(detda)、unilink 4200、异佛尔酮二胺中的一种或几种。5.根据权利要求1或3所述的环氧基改性纳米二氧化硅增强聚脲涂料,其特征在于,环氧基改性纳米二氧化硅增强聚脲涂料,其抗冲击强度为439~605kj/m2,拉伸强度为8~17mpa,断裂伸长率为69~241%,杨氏模量为83~235mpa。6.权利要求1~4任意一项所述的环氧基改性纳米二氧化硅增强聚脲涂料的制备方法,其特征在于,包括以下步骤:所述的环氧基改性纳米二氧化硅增强聚脲涂料,包括a组分和b组分;s1:将脱水后的聚醚多元醇和异氰酸酯混合均匀,进行预聚,然后加入稀释剂、环氧基改性纳米二氧化硅进行搅拌稀释聚脲涂料测试,得到a组分;s2:将脱水后的聚醚胺、胺类扩链剂,混合均匀,得到b组分。7.根据权利要求6所述的环氧基改性纳米二氧化硅增强聚脲涂料的制备方法,其特征在于,所述的环氧基改性纳米二氧化硅增强聚脲涂料的制备方法中,脱水工艺为:在100~130℃,-0.1mpa真空下脱水1.5~4h。8.根据权利要求6所述的环氧基改性纳米二氧化硅增强聚脲涂料的制备方法,其特征在于,所述的s1中,预聚为在80~95℃的反应釜内进行,以惰性气体保护。9.根据权利要求6所述的环氧基改性纳米二氧化硅增强聚脲涂料的制备方法,其特征在于,所述的s2中,混合均匀,采用机械搅拌法,搅拌转速为1000r/min~1500r/min,搅拌时间为2~3h。

10.权利要求1~4任意一项所述的环氧基改性纳米二氧化硅增强聚脲涂料的使用方法为:将a组分和b组分,分别置于双组份喷枪料筒中,对待喷涂位置进行喷涂;按体积比,a组分:b组分=(1~1.05):1。

技术总结

一种环氧基改性纳米二氧化硅增强聚脲涂料及其制备方法,属于航空航天的抗冲击涂料应用领域。该环氧基改性纳米二氧化硅增强聚脲涂料中,含有环氧基改性纳米二氧化硅,并占A组分0.1%~5%。其制备方法,是将聚醚多元醇和异氰酸酯混匀预聚,加入稀释剂、环氧基改性纳米二氧化硅搅拌,得到A组分;将聚醚胺、胺类扩链剂混匀,得到B组分。加入的环氧基改性纳米二氧化硅不仅解决了纳米二氧化硅在聚合物中容易团聚的问题,而且B组分中聚醚胺含有活泼的氢原子,可与环氧基反应,使环氧基开环生成羟基,生成的羟基再与环氧基起醚化反应,最后生成网状聚合物,达到增强聚脲涂料性能的目的,使得最终制备的聚脲涂料具有优异的抗冲击和力学性能。性能。性能。

技术研发人员:孟庆实 苑志毅 王向明 张业伟 刘建邦 王朔 王英波 郭国吉 王鹏 徐朝阳 韩森森

受保护的技术使用者:沈阳航空航天大学

技术研发日:2021.11.24

技术公布日:2022/2/11

微信扫一扫打赏

微信扫一扫打赏