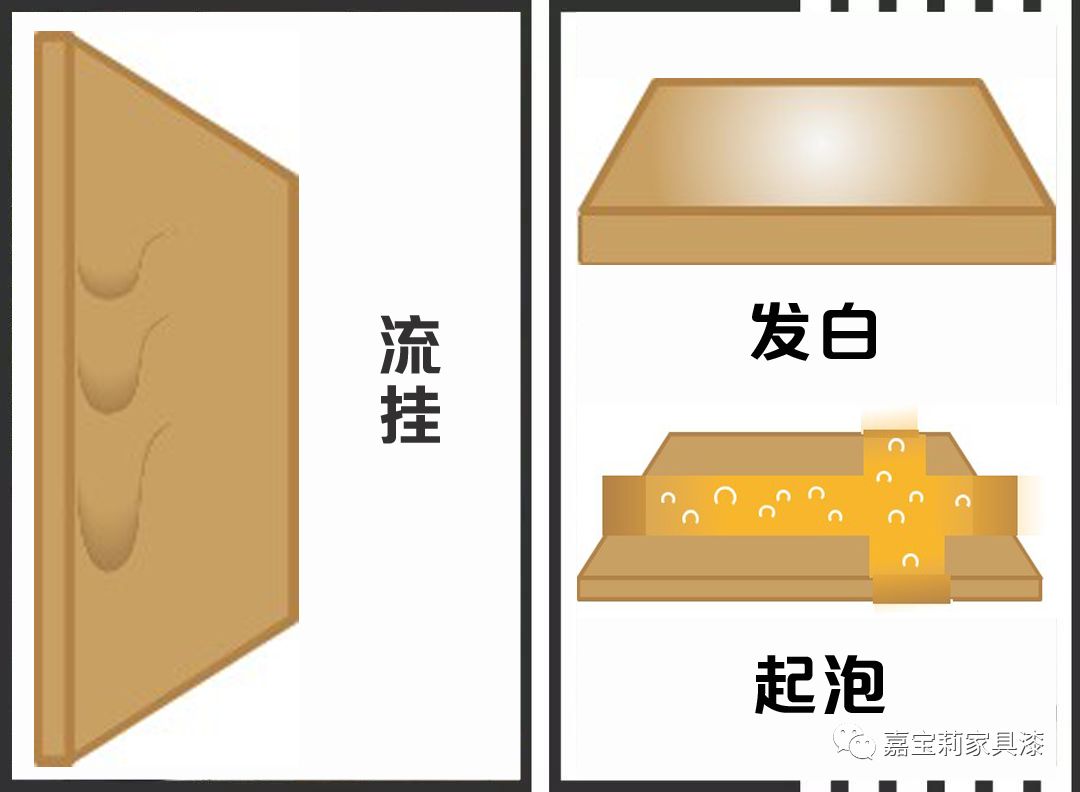

在家具涂装中,家具厂通常会用一次性厚涂施工,来减少涂装工序,缩短生产周期,然而厚涂之后,却经常引起流挂、起泡、起痱子、发白等弊病涂料与漆,尤其是在高温高湿的夏季,弊病发生更加频繁。

那么,有没有工艺可以做到在较厚涂的同时,既缩短涂装工序和生产周期,也降低弊病发生的频率呢?

湿碰湿涂装,就是能实现上述效果的一种工艺。

湿碰湿定义是指两道漆膜施工中,在第1道漆膜表干后、尚未实干前涂料品牌网,就喷涂第2道漆膜,这种涂装工艺称为“湿碰湿”。

然而,不是所有涂料施工都可以用湿碰湿工艺,在当前家具漆的涂料种类中,湿碰湿通常用在PU漆、PE漆中的底漆喷涂,以及PU漆的修色与面漆这2道工序的涂装中。

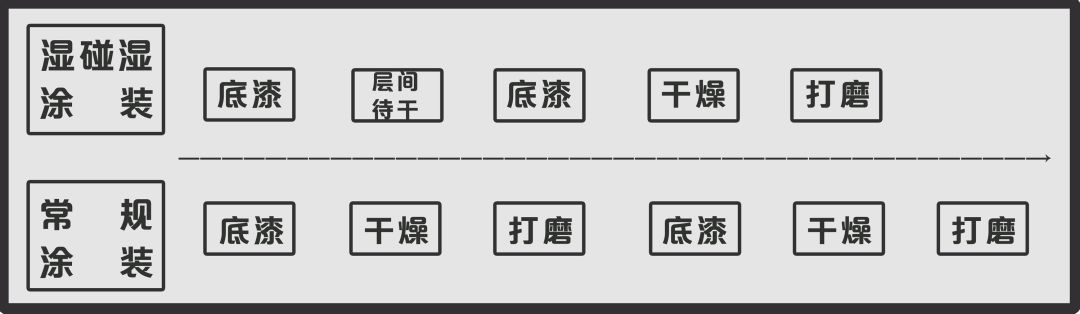

★在底漆施工中湿碰湿工艺将常规的【2喷—2干—2磨】变为【2喷—1干—1磨】,减少1道干燥和1道打磨工序;

★在修色与面漆施工时它能减少修色后的打磨,缩短修色的待干时间。

因此,湿碰湿是节约人力、时间和资源、有效提高生产效率和生产资料利用率的涂装工艺。

湿碰湿原理是当第1道漆膜达到一定的表干程度时,已发生初步的反应。此时,再喷涂第2道底漆,因第1道漆膜还未固化,它将继续与第2道漆膜共同发生反应,直到完全干燥后,2道漆膜融为一体,如同一次喷涂的漆膜一样,拥有好的附着力和漆膜效果。

可见,湿碰湿的关键是2道漆膜之间要有适当的待干时间。那么,如何把握层间待干时间?

★ 层间待干时间的把握主要以第1道湿膜的溶剂得到最大限度的挥发,让碰上去的第2道漆膜在干燥中和干燥后,不出现针孔、气泡、流挂等问题,表面光滑、平整为宜。

而层间待干时间的控制,与施工环境、底材、涂料品种、湿膜厚度紧密相关。

通常,底漆湿碰湿要想“碰”得好,漆膜喷涂厚度要遵循“下宜稍薄,上可较厚”的原则;而最易“碰”坏的原因是“下层过厚,层间待干时间不够”。

在稀释剂和固化剂配套使用、施工温度≈25℃、湿度≈60%等较佳施工环境下时,不同的涂料品种涂料与漆,涂布量与层间待干时间的参考值如下:

当温度低于或高于25℃时,待干时间要适当延长或缩短(建议在温度≤35℃,湿度≤75%的环境条件下进行施工)。

在修色与面漆进行湿碰湿施工时,要做好以下3点:

1.修色基料要选择修色精油,如嘉宝莉修色精油LM1105。它从修色需求出发设计的配方,具有良好的干速和层间附着力;

2.修色的涂布量不超过50g/㎡;

3.修色后待干5—10分钟,再进行面漆喷涂。

您在涂装中使用过湿碰湿工艺吗?请给我们分享一下您的经验或遇到的问题哦。欢迎您在下方留言,我们一起探讨,一起成长。

微信扫一扫打赏

微信扫一扫打赏